Классификация компрессоров

Продукция, производимая на промышленных предприятиях, пользуется все большим спросом. Производство постоянно усложняется, его темпы растут, применяемое оборудование совершенствуется. Сегодня трудно уже представить промышленный технологический процесс без компрессоров. Давайте рассмотрим основные характеристики компрессорного оборудования и классификацию.

На сегодняшний день существует большое множество моделей компрессоров, вариантов их исполнения и применения. Компрессоры различаются по давлению, по производительности, по рабочей среде (сжимаемому веществу) в том числе и по условиям окружающей среды. Каждый компрессор имеет свои конструктивные особенности, технические и рабочие характеристики. Компрессоры могут быть одноступенчатыми и многоступенчатыми.

Компрессор – это промышленный агрегат, который используют для сжатия и подачи различных газов и воздуха под давлением. Компрессоры широко используются в различных технологических процессах практически во всех отраслях производства. Сфера применений – это тяжелое машиностроение, различные добывающие отрасли, химическая, газовая, металлургическая, нефтехимическая и другие отрасли.

Простейший принцип нагнетания воздуха начал использоваться человеком еще много веков назад, к примеру, в кузнечном меху. Несмотря на то, что к настоящему времени существует большое количество типов компрессоров, сам принцип сжатия воздуха в них не изменился. Разнообразие компрессорного оборудования достигается за счет различного конструктивного исполнения. Развитие техники и появление новых технологий стало требовать вначале специальных условий сжатия воздуха и определенных его характеристик на выходе, а затем возникла необходимость и работы с другими газами, в том числе взрывоопасными и токсичными.

Принцип действия компрессоров

Компрессоры можно классифицировать по следующим признакам

По принципу действия

Наиболее общая классификация компрессоров проводится по используемому в них принципу нагнетания газа, в связи с чем выделяют два типа:

- объемные компрессоры;

- динамические компрессоры.

Объемные компрессоры работают за счет последовательного наполнения рабочей камеры газом и дальнейшего его сжатия за счет принудительного уменьшения доступного объема рабочей камеры. Для предотвращения обратного хода газа используется система клапанов, поочередно открывающихся и закрывающихся в фазах заполнения и опорожнения камеры. В свою очередь динамические компрессоры увеличивают давление газа путем передачи ему кинетической энергии, которая затем частично переходит в потенциальную энергию давления. Реализация одного и того же принципа сжатия в компрессорах может быть осуществлена различными способами, отличающимися друг от друга характеристиками получаемого сжатого газа, условиями сжатия и т.д. Это позволяет максимально адаптировать устройство под конкретную задачу.

Объемные компрессоры подразделяют на следующие основные группы:

- поршневые;

- винтовые;

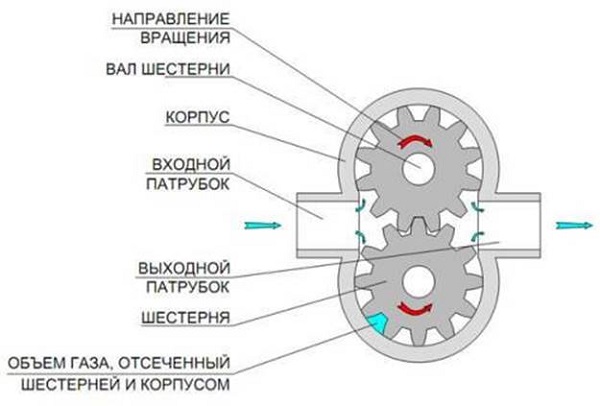

- шестеренчатые;

- роторно-пластинчатые;

- мембранные;

- жидкостно-кольцевые.

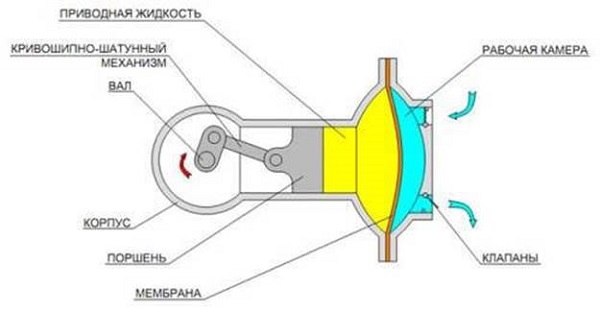

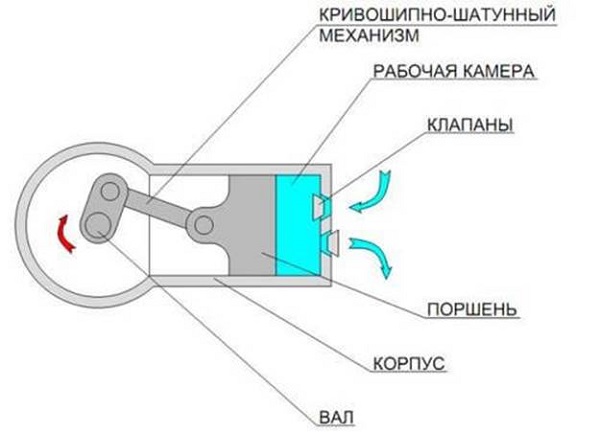

Поршневые компрессоры появились одними из первых и как нельзя лучше отражают принцип действия объемных компрессоров. Кривошипно-шатунный механизм, приводимый в движение валом, обеспечивает возвратно-поступательное движение поршня в цилиндре. Тем самым рабочая камера, ограниченная поршнем и цилиндром, последовательно изменяет свой объем в зависимости от положения поршня. Система односторонних клапанов предотвращает протечку газа в обратном направлении.

Конструктивные особенности так же позволяют разделить эти устройства на подгруппы. По конструкции рабочей камеры компрессоры могут быть одинарного и двойного действия. Во втором случае поршень имеет меньшую толщину и делит рабочую камеру на две части. При его движении в одной части камеры происходит сжатие газа и его подача в выходной патрубок, а вторая часть при этом заполняется газом из входного патрубка. Тем самым за один оборот вала происходит два цикла сжатия. По количеству цилиндров поршневой компрессор может быть одноцилиндровым, двухцилиндровым и т.д. Если газ последовательно претерпевает сжатие в нескольких цилиндрах компрессора, то такой компрессор называют многоступенчатым, а количество ступеней определяет количество пройденных цилиндров. В зависимости от положения цилиндров поршневые компрессоры делят на устройства: с горизонтальным расположением, вертикальным, угловым, V-образным и оппозитные.

Кроме того поршневые компрессоры классифицируют по назначению на 4 группы:

- Компрессоры бытового назначения

Этот тип оборудования отличается малыми габаритами, возможностью передвижения, потребностью в небольшом количестве сжимаемого вещества, непродолжительным использованием, невысоким уровнем шума и практически отсутствием необходимости в техническом обслуживании. Бытовые компрессоры обычно создают давление до 8 бар. Продолжительный и интенсивный режим работы такого класса компрессоров может привести к значительной поломке, затраты на ремонт которой будут соизмеримой с покупкой нового агрегата. Данный класс компрессоров обычно используют в ремонтных мастерских, на станциях технического обслуживания автомобильного транспорта, в строительстве. - Полупрофессиональные компрессоры

Давления до 16 бар, могут перекачивать до 2 куб. м/мин. Надежны в работе. К недостаткам можно отнести шумную работу, требуют периодического ремонта. У данного типа компрессора масло в сжатом воздухе содержится много, поэтому они не отличается экономичностью. Потребители – частные лица и малый бизнес. - Промышленные компрессоры

Оборудование данного типа нашли свое применение на разные участках технологического цикла в технических отраслях. Предприятия легкой и тяжелой промышленности, автомастерские, крупных производители.

Медицинские компрессоры, оснащаются осушителем адсорбционого типа, шумозащитный корпус. Ресивер с обработкой против коррозии. Компрессоры высокого давления. Максимальное рабочее давление на выходе до 60 бар обеспечивается при помощи мощного электродвигателя. - Компрессоры без смазки цилиндров

они сжимают разные газы и необходимы в производстве, где на выход должна идти чистая сжимаемая среда, не содержащая масло.

В качестве уплотнения используют поршневые уплотнительные кольца из композиционого материала. Лабиринтное уплотнение не зарекомендовало себя при практическом применении.

Компрессоры без смазки цилиндров работают без ремонта более продолжительное время.

| Тип инструмента | Рабочее давление, Bar (P) | Средний расход воздуха (л/мин), (Qn) | Коэффициент использования инструмента, (Ки) |

|---|---|---|---|

| Покрасочный пистолет (краскораспылитель) | 3-4 | 200-400 | 0,65 |

| Продувочный пистолет | 4-6 | 150-250 | 0,3 |

| Полировальная, шлифовальная машинка | 6 | 290-450 | 0.65 |

| Пневмодрель, шуруповерт | 6,2 | 200-300 | 0,35 |

| Циклон (аппарат для химчистки) | 4-8 | 100-270 | 0,3 |

| Пневмодолото | 6,2 | 150-250 | 0,35 |

| Нож для срезки стекол | 6,3 | 150-250 | 0,3 |

| Ударный гайковерт | 6,3 | 300-500 | 0,35 |

| Угловой гайковерт | 6,3 | 150-200 | 0,35 |

| Пневматическая трещетка | 6,3 | 80-150 | 0,35 |

Так же необходимо знать, что в паспорте указывается производительность на входе в компрессор, т.е. объем “засасываемого” воздуха. А нам нужна производительность на выходе. Чтобы оценить выходную производительность, нужно данные, указанные в описании модели умножить на коэффициент:

- Безмасляный одноцилиндровый компрессор с прямой передачей – 0,35-0,4

- Масляный компрессор с прямой передачей – 0,6-0,65

- Масляный компрессор с ременным приводом – 0,7-0,75

Выбирая компрессор под несколько единиц пневмооборудования, важно учитывать и тот факт, что весьма маловероятно использование одновременно всех потребителей одновременно. Для этого в расчетах применяется коэффициент синхронности оборудования:

| Количество потребителей | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Коэффициент синхронности (Кс) | 1 | 0,95 | 0,91 | 0,87 | 0,84 | 0,81 | 0,78 | 0,76 | 0,74 | 0,74 |

Как посчитать необходимую производительность компрессора:

Q=(Q1*Ки1+Q2*Ки2+Q3*Ки3+. +Qn*Киn)*Кс, где

Q – требуемая производительность компрессора на выходе,

Q1. Qn – расход воздуха каждого потребителя

Ки1. Киn – коэффициент использования каждого потребителя, итого:

Кс – коэффициент синхронности оборудования.

Пример:

Вы планируете на вашей автомойке использовать 4 продувочных пистолета и 2 циклона, необходимую производительность вычисляем по формуле (значения для циклона и продувочного пистолета возьмем максимальные):

С такой производительностью необходим масляный компрессор ременного типа, соответственно, необходимо, чтобы в паспортных данных у него была указана производительность не менее: 374,22/0,75=498,96 литров., таким образом нам необходимо компрессор, производительностью по паспорту не менее 500 л/мин.

Мощность компрессора. Напряжение.

Мощность компрессора в паспорте изделия может быть указана в лошадиных силах (л.с.), или кВт. Соотношение между данными единицами: 1 л.с. = 0,735 кВт, 1 кВт=1,36 л.с.

Мощность компрессора – характеризует, в большей степени производительность компрессора. Чем больше производительность, тем больше у него мощность. Соответственно, не является характеристикой, на которой стоит концентрировать внимание, при выборе, в первую очередь. Очевидно, что чем больше мощность компрессора при прочих равных условиях, тем больше у него будет ресурс в рамках поставленной задачи.

Напряжение бывает 220В, или 380В. Как правило мощные промышленные компрессора именно 3х фазные с требуемым напряжением сети 380В. Если же у Вас на объекте нет возможности подключить компрессор в сеть с напряжением 380В, то имеет смысл рассмотреть бытовой компрессор, рассчитанный на сеть в 220В.

Объем ресивера (воздухосборника).

Важным параметром выбираемого компрессора является объем ресивера, который установлен на компрессор. В бытовых, полупрофессиональных бывают ресиверы от 3 до 50 литров (наиболее распространенные 24, 50 литров).

Профессиональные компрессоры имеют ресиверы на 100, 200 и более литров. Как правило на мойках и СТО применяют компрессоры с объемом ресивера не менее 50-100 литров. Наличие и объем ресивера позволяет снизить скачки давления, которые возникают в магистрали при запуске электродвигателя, а так же снижают частоту включений и продолжительность работы самого мотора, тем самым продлевая срок службы компрессора. Выбирая компрессор, рекомендуем изначально определиться с оптимальным размером ресивера, который необходим под ваши задачи. Конечно, ресивер можно купить и установить дополнительно, но удобнее и проще, когда изначально компрессор подобран правильно, согласно нуждам по потребителям воздуха.

- Другими словами, если Вам необходимо небольшой компрессор для дома, гаража, хобби и планируемые работы – это подкачка шин своего авто, или аэрография – вполне достаточно будет небольшого ресивера до 10 литров.

- Если вы планируете использовать один прибор (шлиф.машинка, пневмодрель, краскопульт, продувочный пистолет), вполне можно остановиться на 25-50 литровом ресивере.

- Если же планируется использовать 2 и более единиц потребителя сжатого воздуха, необходимо рассматривать объем ресивера 50, 100 и более литров.

Надеемся, что данный обзор поможет Вам сделать правильный выбор, при принятии решения купить компрессор, какой компрессор выбрать. Если же у Вас остались вопросы, или нужна помощь в подборе компрессора для автомойки или другого вида бизнеса – обращайтесь к нашим менеджерам, они помогут Вам сделать правильный выбор!

Выбрать и купить компрессор с доставкой вы всегда можете в разделе компрессоры на нашем сайте. Представлены компрессоры от ведущих производителей, таких как Fiac, Remeza, AE&T с давлением от 6 до 10 атм, производительностью от 24 до 2000 литров в минуту и объемом ресивера от 24 до 500 литров.

Подпишитесь!

И узнавайте о новинках, скидках и спецпредложениях всегда первыми!

Классификация компрессоров

Компрессорные установки представляют собой специальное оборудование, широко используемое в различных технологических процессах в химической, металлургической, газовой, строительной и других отраслях промышленности.

Сегодня практически ни одна сфера производства не обходится без использования подобного оборудования, которое может быть классифицировано по области применения:

- общего назначения;

- энергетические;

- нефтехимические и другие.

Сегодня данное оборудование представлено в широком спектре моделей, вариантов исполнения и назначения. Каждый тип компрессора имеет свои конструктивные особенности, индивидуальные технические и рабочие характеристики, исходя из которых необходимо выбирать тот или иной тип компрессора. Для этого необходимо знать, какие бывают компрессоры и их основные характеристики.

Классификация компрессоров – основные виды оборудования

Современные компрессоры имеют несколько различных классификаций, среди которых наиболее значимым является подразделение оборудования на типы в зависимости от конструктивных особенностей и принципа действия компрессоров. В первую очередь необходимо отметить два основных типа компрессоров:

Здесь Вы можете ознакомиться с каталогом компрессоров, реализуемых ООО ГК “ТехМаш”.

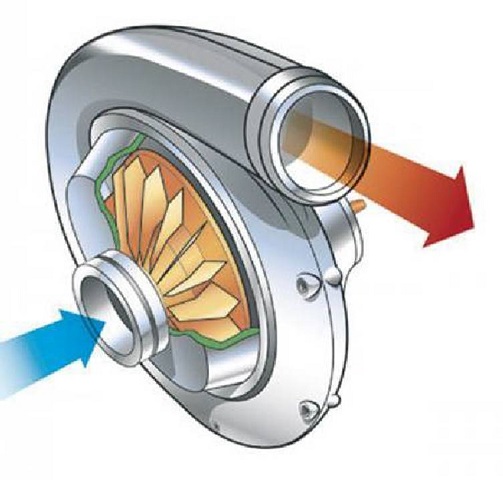

Лопастной компрессор – это оборудование, работа которого основана на динамическом принципе действия. В данном типе установок увеличение давления осуществляется благодаря взаимодействию потока воздуха с решетками лопастей, одна из которых вращающаяся, а другая неподвижная. Оборудование лопастного типа в свою очередь подразделяются на следующие виды компрессоров:

Однако наибольшей популярностью пользуются компрессоры объемного типа. Сжатие воздуха в устройствах данного типа происходит в специальных рабочих камерах. Попеременное сообщение камер с входом и выходом компрессора, а также периодическое изменение их объема приводит к изменению давления воздуха. Классификация установок объемного вида разделяется по форме и типу рабочих деталей компрессорных установок и принципу их действия. Так, объемные компрессоры могут быть следующих типов:

Установки поршневого типа стали особенно популярны благодаря сочетанию таких преимуществ, как удобство эксплуатации, высокие рабочие характеристики, длительный срок службы, небольшие габариты и многое другое. При этом данный вид компрессоров отлично подходит для любых видов работ с широким диапазоном значения необходимого давления.

Основными рабочими элементами поршневых компрессоров являются электропривод, крышка цилиндра, регулятор давления и ресивер. Создание необходимого давления воздуха в оборудовании данного типа происходит благодаря поступательным движениям поршня. Поршневые компрессоры имеют свою классификацию и подразделяются на:

- двойного или одинарного действия;

- масляные и безмасляные;

- угловые, горизонтальные, вертикальные;

- с различным количеством цилиндров.

Другой вид объемных компрессоров – роторные установки, главной особенностью которых является наличие вращающихся сжимающих элементов. Данные виды компрессоров могут быть как промышленными, так полупромышленными или же бытовыми. Их рабочие параметры, условия и особенности эксплуатации подходят для проведения технологических процессов на любых предприятиях и в различных сферах деятельности.

К категории роторных установок относятся следующие виды компрессоров:

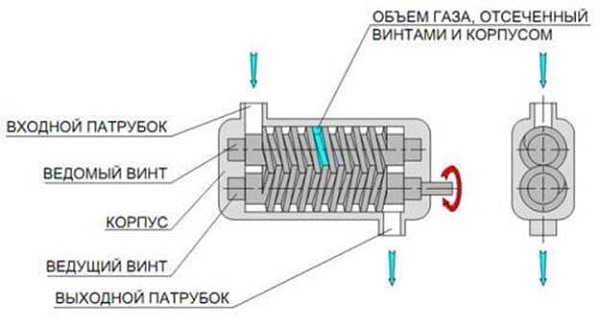

- Винтовое оборудование – такие установки оснащены ведущим и ведомым роторами, вращающимися по направлению друг к другу. Данный принцип вращения приводит к уменьшению пространства между корпусом и роторами, что и обеспечивает увеличение давления. Главным преимуществом данного типа компрессоров является возможность их использования в условиях интенсивной эксплуатации.

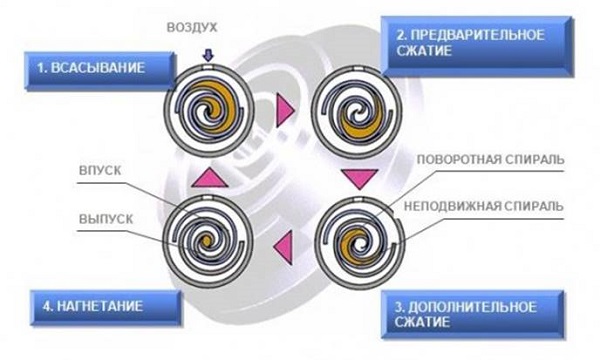

- Спиральные компрессоры – обладают смещенной неподвижной и подвижной спиралями. Установлены они специальным образом, создавая полости с постоянно изменяющимся в них объемом.

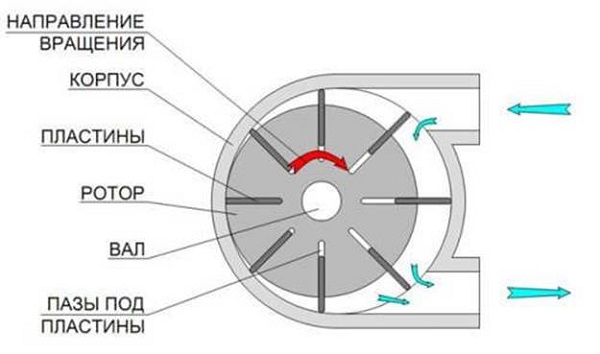

- Роторно-пластинчатые установки – главным элементом таких установок является установленный в корпусе со смещением с центра ротор с пластинами. Перемещение пластин может происходить в радиальном направлении.

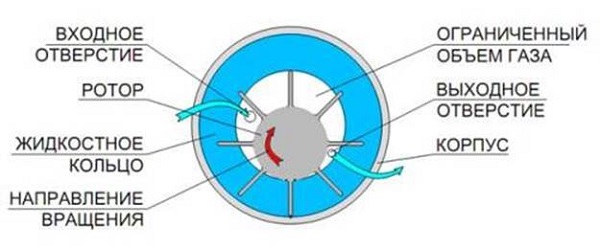

- Жидкостно-кольцевые – в корпусе, который частично заполнен жидкостью, находится ротор с фиксированными лопатками.

Классификация компрессоров исходя из особенностей их конструкции и принципа действия – не единственная. Так, по способу охлаждения компрессоры бывают с воздушным или же жидкостным охлаждением. Существует классификация и по приводному двигателю – от газовой турбины, двигателя внутреннего сгорания и электродвигателя.

Кроме того, классификация компрессоров также может быть различной в зависимости от уровня конечного давления:

- установки с низким уровнем давления;

- давление среднего уровня;

- оборудование со сверхвысоким давлением.

Выбор необходимого компрессорного оборудования зависит от требований, предъявляемых к установкам, условий и особенностей эксплуатации, типа проводимых работ и других характеристик.

Компрессор. Виды и устройство. Работа и применение. Как выбрать

Компрессор – оборудование, которое служит для сжатия воздуха и подачи его для дальнейшего использования. Такая техника используется практически во всех отраслях промышленности и народного хозяйства. Появление компактных и мобильных устройств, позволило применять их в быту, и сейчас такой агрегат есть в хозяйстве у большинства домашних мастеров.

Виды компрессоров

Существует классификация такого оборудования по нескольким признакам.

По типу рабочей среды они могут быть:

- Воздушные. Самый распространенный вид. Такое оборудование сжимает воздух, после чего он применяется для разных целей, например для работы пневмоинстурмента и другого оборудования.

- Газовые. В этом случае, агрегаты используются для сжатия газов и их смесей, чаще всего они применяются для сжатия водорода и кислорода.

- Циркуляционные. С их помощью воздух или газ сжимаются, после чего циркулируют по замкнутому контуру.

- Аппараты многослужебного типа. Они способны одновременно сжимать несколько видов газов.

- Многоцелевые. Используются для сжатия газов по переменной схеме.

По типу конструкции:

- Поршневые. Это самая старая модификация, но она до сих пор является популярной и востребованной. Такое оборудование имеет двигатель внутреннего сгорания, в котором есть поршневая группа, и сжатие воздуха выполняется поршнем. Компрессор может приводиться в действие и при помощи электродвигателя. Самыми доступными являются аппараты небольшой мощности с одним поршнем.

- Мембранные. Они похожи на предыдущий тип, но здесь рабочим элементом является поршневая мембрана. Во время работы агрегата она колеблется и нагнетает воздух. Мембраны делают многослойными, чтобы увеличить их срок службы. Хотя такие приборы имеют производительность меньше, чем поршневые, но на выходе получается воздух без примесей.

- Роторно-винтовые. В таких конструкциях нет клапанов, поэтому винт имеет максимальные обороты. Чтобы обеспечить необходимое давление, рабочая камера должна быть большой. Мощность таких приборов может быть от 4 до 250 кВт, и они создают давление от 5 до 13 бар.

- Роторно-пластинчатые. Они имеют прямой приводной механизм, поэтому у них высокая производительность, надежность и большой срок службы. Ротор вращается со сравнительно небольшой частотой, поэтому мощность таких агрегатов в пределах 1-75 кВт, и они могут создавать давление до 10 бар.

Особенности устройства

Самым распространенным является поршневой компрессор:

Винтовые агрегаты имеют немного другое устройство:

- Основным рабочим элементом является винтовая пара.

- Всасывающий клапан.

- Фильтр.

- Электромотор.

Для того чтобы оборудование меньше нагревалось во время работы, на любых его типах дополнительно устанавливаются охлаждающие радиаторы. Для накопления сжатого воздуха, могут быть встроенные ресиверы или они устанавливаются отдельно.

Принцип действия

Независимо от типа конструкции, любой компрессор имеет одинаковый принцип действия: воздух засасывается в рабочую камеру, где он сжимается до определенного давления, после чего открывается выпускной клапан и сжатый воздух подается напрямую к потребителю или накапливается в ресивере.

В зависимости от типа устройства компрессора, воздух может нагнетаться поршнем, мембраной или винтовой парой. Лопастные приборы будут подавать сжимаемый воздух в непрерывном режиме, так как увеличивают скорость потока за счет вращения лопастей. В объемных агрегатах воздух подается в пульсирующем режиме. Есть большой выбор видов, поэтому всегда можно подобрать тот, который соответствует предъявляемым требованиям.

Область применения

Сжатый воздух необходим для многих технологических процессов, поэтому такое оборудование используется на разных предприятиях. В зависимости от того, для чего используется воздух, к его качеству предъявляются разные требования. Приборы, применяемые в медицине, электронной промышленности, должны подавать воздух без примесей.

Области применения компрессоров:

- Нефтехимическое производство, часто наличие примесей в сжатом воздухе может быть опасным, поэтому к его качеству высокие требования.

- Пищевая промышленность.

- Медицина.

- Строительство.

- Металлургия.

- Машиностроение.

- Сельское хозяйство.

Широкое применение такое оборудование нашло и в быту:

- Для накачивания шин автомобиля, мячей, матрасов, лодок, бассейнов и т.д.

- Подключив продувочный пистолет, можно убрать в машине, очистить двигатель или радиатор.

- При помощи моющего пистолета, можно мыть не только автомобиль, но и любые другие предметы.

- Во время ремонта, с помощью краскопульта можно красить, белить.

- Для работы пневмоинструментов: отбойный молоток, шуруповерт, дрель, гвоздезабивной пистолет, пневмопила.

- С помощью специальной насадки, можно прочищать канализационные, водосточные трубы.

- На даче пневматическими ножницами можно легко стричь кусты и обрезать деревья.

Как выбрать компрессор

Несмотря на большое разнообразие моделей компрессоров, при совершении выбора, нужно обращать внимание на:

- Давление воздуха, оно может указываться в барах или атмосферах, для бытового использования достаточно 4-12 атмосфер.

- Производительность, этот параметр измеряют в литрах за минуту, для использования в быту достаточно 350 л/мин.

- Мощность силовой установки, этот показатель характеризует мощность двигателя, для бытовой техники достаточно его показателей в пределах 0,8-2,5 кВт.

- Вес и габариты, в зависимости от мощности, производительности и размеров, такие устройства могут иметь вес от нескольких килограмм, до нескольких сотен килограмм, чем больше агрегат, тем он менее мобильный.

- Объем ресивера, бак для накопления сжатого воздуха у бытовых приборов обычно не превышает 50 литров, а у профессиональных, он оставляет 100 и более литров.

Чем больше будет размер и объем ресивера, тем стабильнее будет давление воздуха на выходе, особенно это касается поршневых аппаратов, так как они работают в пульсирующем режиме. Выбирая компрессор, надо покупать тот, мощность и производительность которого будет минимум на 30% больше, чем требуется для выполнения работ.

Плюсы и минусы

Так как существует два основных типа компрессоров: винтовые и поршневые, рассмотрим преимущества и недостатки каждого вида.

Плюсы поршневых приборов:

- Удобны для кратковременной подачи сжатого воздуха.

- Могут работать в сложных условиях, поэтому используются в таких загрязненных помещениях как угольные, фасовочные склады, места помола зерна и другие сферы.

- Эффективно используется при необходимости сжатия агрессивных газов.

- Является оптимальным вариантом, когда надо производительность не более 200 л/мин.

- В промышленности его выгоднее использовать, чем винтовые аналоги.

- Доступная стоимость.

Недостатки таких устройств:

- Высокие энергозатраты.

- Необходимо часто проводить техническое обслуживание, обычно это делают не реже, чем через 500 часов работы.

- Во время работы создается много шума и вибрация.

Винтовые устройства являются более современным оборудованием, среди их преимуществ надо отметить следующие:

- Низкий уровень шума и вибрации.

- Сравнительно небольшой вес и размеры.

- Мобильность.

- Получается более чистый воздух.

- Могут работать в непрерывном режиме длительное время.

- Небольшое энергопотребление.

- Есть возможность плавно регулировать производительность.

Имеет винтовой компрессор и некоторые недостатки:

- Более сложное устройство.

- Высокая стоимость.

Интересные факты

- В документации к отечественному и зарубежному оборудованию, часто производительность указывается по-разному. В зарубежных моделях указывают объем забираемого воздуха, а он на 30% больше, чем на выходе. Приобретая зарубежные аппараты, надо добавлять эту величину, чтобы получить необходимую производительность.

- Если оборудование должно работать длительный период времени, то лучше покупать винтовые устройства, но включать и выключать их часто нельзя. Для кратковременной подачи сжатого воздуха, лучше установить поршневые компрессорные агрегаты.

- Учитывайте, к какой сети будет подключаться прибор: одно- или трехфазной и в соответствии с этим, делайте его выбор.

- Для автосервиса или мебельного производства, лучше приобретать поршневые аппараты с ременной передачей, хотя они и более шумные, но имеют больший срок службы и высокую надежность.

Компрессор является таким оборудованием, которое используется в самых различных промышленных сферах и в народном хозяйстве.

Компрессор

Компрессор – устройство для сжатия и подачи воздуха или другого газа под давлением. Степень повышения давления в компрессоре более 3. Для подачи воздуха с повышением его давления менее чем в 2-3 раза применяют воздуходувки, а при напорах до 10 кн/м2 (1000 мм вод. cm.) вентиляторы. Компрессор впервые стали применяться в России с начала 20 в.

Если взять компрессор, привод и дополнительное оборудование, то получится компрессорная установка.

Компрессорная установка в свою очередь — это совокупность компрессора, привода и вспомогательного оборудования, например: газоохладителя или осушителя сжатого воздуха.

В промышленности компрессоры начали применять в середине 19 века, произошло это в Европе, в России же, компрессоры начали применять позже — в начале 20 века.

Область применения компрессорной техники – технологические процессы химической, нефтехимической, нефтеперерабатывающей, газовой, металлургической, пищевой промышленности и ряде других отраслей.

Компрессоры могут эксплуатироваться в составе стационарных или передвижных машин или установок. Соответственно этому различают стационарные, передвижные, переносные, прицепные, самоходные, транспортные (авиационные, автомобильные, судовые, железнодорожные) компрессоры.

По применимости в газовой (рабочей) среде компрессоры разделяют на:

Газовые – для сжатия любого газа или смеси газов, кроме воздуха; в зависимости от вида газа они называются кислородными, водородными, аммиачными и т. д.;

Воздушные -для сжатия воздуха; значительную группу таких компрессоров составляют компрессоры общего назначения, предназначенные для сжатия атмосферного воздуха до давления 0,8 ? 1,5 МПа и выполненные без учета каких-либо специфических требований;

Циркуляционные – для обеспечения циркуляции газа в замкнутом технологическом контуре;

Многоцелевые (специальные) -для попеременного сжатия различных газов;

Многослужебные (специальные) – для одновременного сжатия различных газов.

Компрессоры также подразделяют по создаваемому давлению рн (низкого давления-от 0,3 до 1 Мн/м2, среднего – до 10 Мн/м2 и высокого – выше 10 Мн/м2), по производительности, то есть объёму всасываемого Vвс (или сжатого) газа в единицу времени (обычно в м3/мин) и другим признакам.

Компрессоры также характеризуются частотой оборотов n и потребляемой мощностью N. В настоящее время компрессоры выпускаются двух типов: мембранные и поршневые. Различаются они по принципу действия. Чтобы не вдаваться в подробности механики и инженерной мысли, остановимся на следующем. Поршневые практически бесшумны, но достаточно дороги. Мембранные при работе гудят, многие довольно сильно. Зато значительно дешевле.

По принципу действия и основным конструктивным особенностям различают компрессоры:

Поршневой компрессор в основном состоит из рабочего цилиндра и поршня; имеет всасывающий и нагнетательный клапаны, расположенные обычно в крышке цилиндра. Для сообщения поршню возвратно-поступательного движения в большинстве поршневых компрессоров имеется кривошипно-шатунный механизм с коленчатым валом. Поршневые компрессоры бывают одно- и многоцилиндровые, с вертикальным, горизонтальным, V- или W-oбразным и другим расположением цилиндров, одинарного и двойного действия (когда поршень работает обеими сторонами), а также одноступенчатого или многоступенчатого сжатия.

Ротационные компрессоры имеют один или несколько роторов, которые бывают различных конструкций. Значительное распространение получили ротационные пластинчатые компрессоры, имеющие ротор с пазами, в которые свободно входят пластины.

Принципы действия ротационного и поршневого компрессоров в основном аналогичны и отличаются лишь тем, что в поршневом все процессы происходят в одном и том же месте (рабочем цилиндре), но в разное время (из-за чего и потребовалось предусмотреть клапаны), а в ротационном компрессоре всасывание и нагнетание осуществляются одновременно, но в различных местах, разделенных пластинами ротора.

Центробежный компрессор в основном состоит из корпуса и ротора, имеющего вал с симметрично расположенными рабочими колёсами. Центробежный 6-ступенчатый компрессор разделён на три секции и оборудован двумя промежуточными холодильниками, из которых газ поступает в каналы. Во время работы центробежного компрессора частицам газа, находящимся между лопатками рабочего колеса, сообщается вращательное движение, благодаря чему на них действуют центробежные силы. Под действием этих сил газ перемещается от оси компрессора к периферии рабочего колеса, претерпевает сжатие и приобретает скорость.

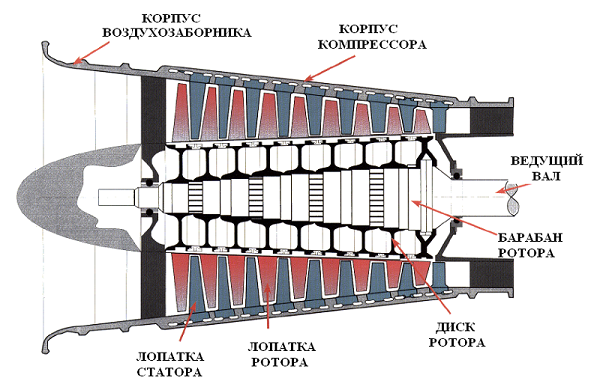

Осевой компрессор имеет ротор, состоящий обычно из нескольких рядов рабочих лопаток. При работе осевого компрессора вращающиеся рабочие лопатки оказывают на находящиеся между ними частицы газа силовое воздействие, заставляя их сжиматься, а также перемещаться параллельно оси компрессора (откуда его название) и вращаться. Между направляющими лопатками происходит и дополнительное повышение давления за счёт уменьшения скорости газа. Осевые компрессоры применяют в составе азотурбинных установок.

Техническое совершенство осевых, а также ротационных, центробежных и поршневых компрессоров оценивают по их механическому кпд и некоторым относительным параметрам, показывающим, в какой мере действительный процесс сжатия газа приближается к теоретически наивыгоднейшему в данных условиях.

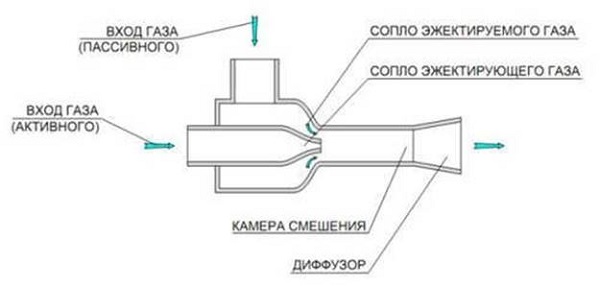

Струйные компрессоры по устройству и принципу действия аналогичны струйным насосам. К ним относят струйные аппараты для отсасывания или нагнетания газа или парогазовой смеси. Струйные компрессор обеспечивают более высокую степень сжатия, чем струйные насосы. В качестве рабочей среды часто используют водяной пар.

Основным узлом мембранного компрессора является мембранный блок, в котором происходит сжатие газа. Мембранный блок выполняет роль цилиндра в компрессоре. При работе компрессора мембраны блоков полностью изолируют сжимаемый газ от рабочей жидкости, чем обеспечивается сохранение высокого качества газа, что является большим преимуществом мембранных компрессоров над поршневыми. Агрегаты предназначены для сжатия различных сухих газов, кроме кислорода, без загрязнения их маслом и продуктами износа трущихся частей. Могут использоваться в производствах и научных исследованиях, где к чистоте перекачиваемого газа и герметичности компрессора предъявляются жесткие требования. В случае прорыва мембран срабатывает автоматическая защита.

Основные типы компрессоров, их параметры и области применения показаны в таблице

Типы компрессоров и их характеристика

Источники:

http://tehnika.expert/dlya-sada/kompressor/vidy-i-klassifikaciya-princip-dejstviya.html

http://www.pnevmomagazin.ru/news/look/85/

http://www.insafe.ru/articles/obzory/kak-vybrat-kompressor/

http://www.pnevmoteh.ru/Klassifikacija-kompressorov

http://tehpribory.ru/glavnaia/oborudovanie/kompressor.html

http://studfile.net/preview/2524498/

http://remontik.org/smeta-na-remont/skolko-stoit-otdelka-otkosov/

Винтовой блок : этапы сжатия масляно воздушной смеси по фазам .

Винтовой блок : этапы сжатия масляно воздушной смеси по фазам . Принцип работы поршневого компрессора

Принцип работы поршневого компрессора

Спиральные компрессоры.

Спиральные компрессоры.

Итак, вы поняли, что Вам необходим компрессор. Вводите в строке поиска “купить компрессор” и получаете сотни, или даже тысячи предложений данной техники.

Итак, вы поняли, что Вам необходим компрессор. Вводите в строке поиска “купить компрессор” и получаете сотни, или даже тысячи предложений данной техники.

Тип компрессора: поршневой;

Тип компрессора: поршневой;